世界初!

樹脂溶融方式を実用化

これまで大型でしか実現できなかった射出成形機を卓上スペースで実現!

世界初の樹脂の完全溶融技術により、低圧での射出が可能となりました。

従来品と比べ圧倒的な低コストで、高品質な製品の製造を可能にします。

-

新用途展開

1.樹脂接合による異種材接合

2.樹脂封止(絶縁・防水・防塵)

3.射出成形のインライン化 -

成形技術革新

1.多品種微量生産対応

2.ウェルドレス成形

3.インサート成形 -

コストダウン

1.開発効率飛躍的UP

2.省エネルギー

3.金型の小型化

モールドロック®

用途に合わせた3タイプ

-

X-801U

射出機自動駆動

ホルダー型締め方式 -

X-801M

射出機手動駆動

金型断熱板付き -

X-801S

生産設備組み込み用

ロボットアーム取り付け -

CE0801

制御装置(共通)

-

■最大吐出量

70cc

1ショットでの射出量は、射出条件によって変動します。

保証するものではありません。

■用途

肉厚成型、超薄型成型(0.2mm)、

金属インサート・異種素材接合

精密成型、低圧成型、生産ライン

組み込み、ラボ室成型

■適用樹脂

スーパーエンプラ、エンプラ、

長繊維樹脂、汎用樹脂、エラストマー

熱硬化性樹脂

■溶融樹脂

高温帯樹脂420℃連続成型で、

ガス・気泡を含まない

高純度溶融樹脂成型が可能

■環境負荷

100V〜110V電源

超低消費電力による環境負荷の小さい

樹脂成型産業

※カタログに記載された製品および仕様は、製品の改良などのために予告なしに変更(仕様変更、製造中止を含む)することがあります。

モールドロック®

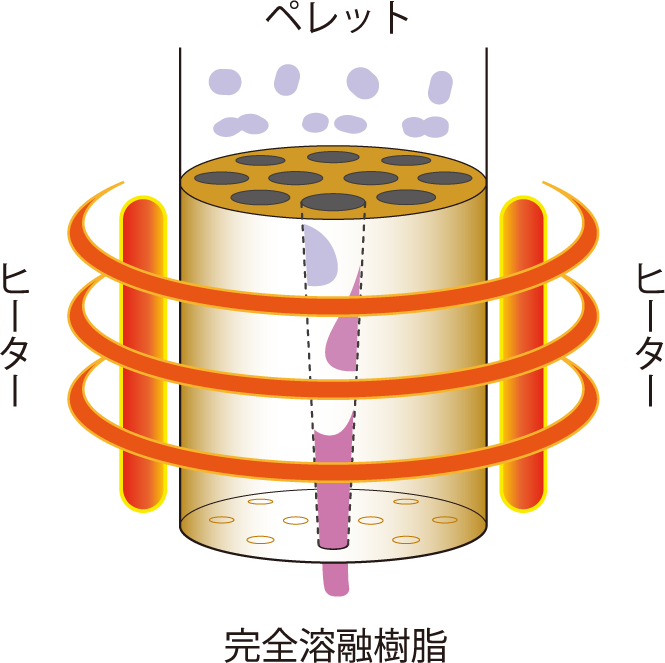

樹脂溶融原理について

■ペレットは断熱材

樹脂ペレットの熱伝導率は金属にくらべて、はるかに小さく、そのため断熱材とも解されます。

ペレットの周囲の温度を上げても温度が内部まで伝わらずペレットが即溶融することはありません。

従来の成形機や押し出し機では大量のペレットを加熱したシリンダーに内接したスクリューで撹拌・押圧しながら粉砕し、主に摩擦熱で可塑化します。ノズルから出る樹脂は、空気に触れて、酸化した樹脂と溶接されていない無数の粉砕されたペレットが脱ガス及び空気とともに混錬されます。繊維はスクリューで細断されます。

モールドロック®の原理は、必要な質量のペレットを溶融するために必要なジュール熱を加えることで完全溶融する物理法則に基づきます。ジュール熱による溶融に必要な電力量は従来の可塑化方式で同量の樹脂を生成する場合に比べて約数10分の1です。

■溶融部分の構造(P-JP・P-US・P-E) 溶融器は熱伝導率の高い金属で構成されており、

溶融器は熱伝導率の高い金属で構成されており、

ヒーターまたは誘導加熱器で加湿されます。

溶融器入り口のペレットはプランジャーで押圧されており、孔に入ったペレットは孔の内壁に圧接した部分が伝道熱により溶融し、サイズが小さくなると更に孔の内部に押圧され、これを繰り返しながら溶融することで、出口からは設定温度の完全溶融樹脂が出てくる仕組みです。

溶融器は高効率の熱交換ユニットです。

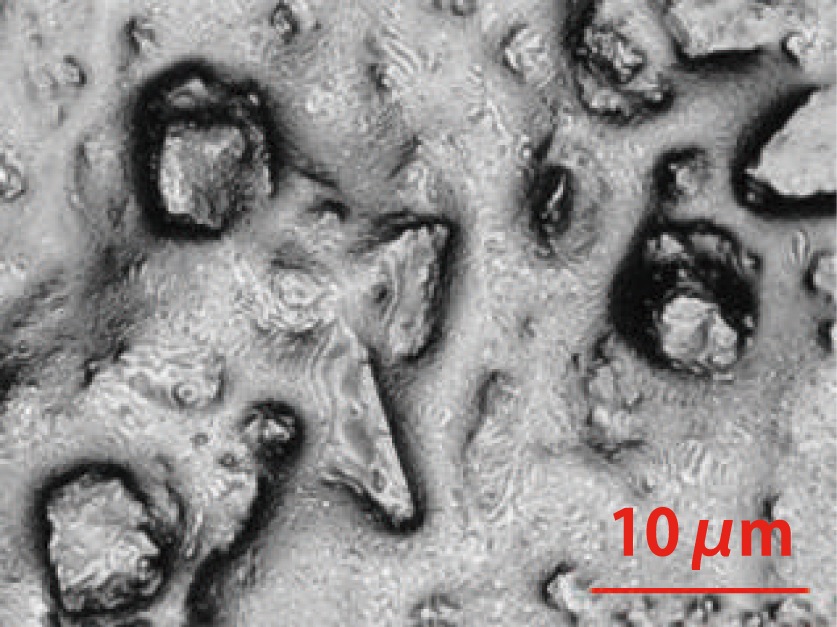

■完全溶融樹脂

溶融は密閉加圧された孔の内部で行われますので空気との接触が無く、酸化が生じません。

樹脂から発生する脱ガスもありませんので成形工場特有の臭いがありません。

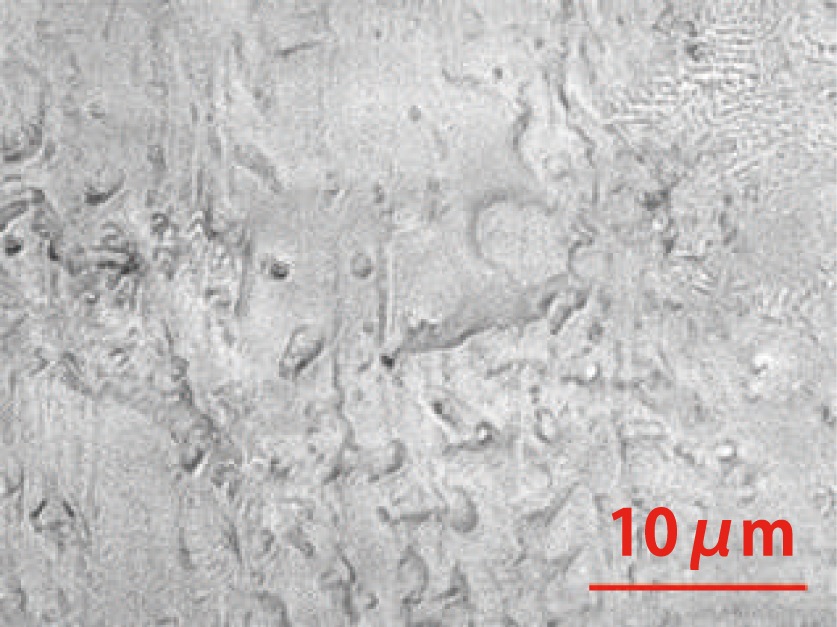

写真左はポリプロピレンを230℃で従来成形機により可塑化し成形したもの、右は同じ温度でモールドロック®により溶融し成形したものの切断面を拡大したものです。

完全溶融樹脂は、より薄く、より精緻な、かつ樹脂本来の機能を残した成形が可能です。 加えて流動性が高いので低圧成形が可能です。

-

従来成形機JIS試験片成形品・切断面

(溶融温度230℃) -

モールドロックJIS試験片成形品・切断面

(溶融温度230℃)